Fuente de la imagen: Generada por IA

Los taladros neumáticos son herramientas potentes que desempeñan un papel crucial en diversas industrias. Estos dispositivos impulsados por aire se utilizan comúnmente para romper superficies duras como el hormigón y la piedra, lo que los hace indispensables en la construcción, la demolición y aplicaciones industriales. Su capacidad para perforar agujeros de forma rápida y eficiente los ha convertido en la elección preferida de los profesionales que trabajan en proyectos que requieren precisión y fuerza.

Un taladro neumático se utiliza comúnmente en una amplia variedad de tareas, desde el mantenimiento de carreteras hasta las operaciones mineras. Su versatilidad y las ventajas del taladro neumático lo convierten en una herramienta esencial en muchos sectores. Este artículo explorará los principios básicos de los taladros neumáticos, sus aplicaciones en la construcción y la infraestructura, usos especializados en la industria y consideraciones importantes de seguridad. Al comprender los diversos usos del taladro neumático, los lectores obtendrán una visión de por qué estas herramientas se utilizan tan ampliamente en diferentes campos.

Conceptos básicos del taladro neumático

Principio de funcionamiento

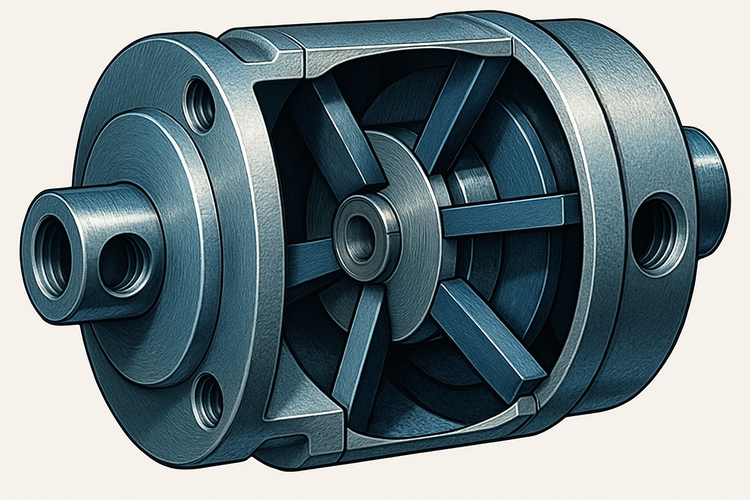

Un taladro neumático se utiliza comúnmente en diversas industrias debido a su eficiente principio de funcionamiento. Esta potente herramienta se basa en el aire comprimido como fuente de energía, convirtiendo la presión del aire en movimiento mecánico. Cuando el operador activa el taladro presionando el gatillo, se abre una válvula interna que canaliza el aire a alta presión desde el compresor hacia el mecanismo del taladro. Este aire comprimido alimenta un motor especializado, normalmente un motor rotativo neumático, que convierte la energía cinética del flujo de aire en rotación mecánica.

Componentes clave

Los componentes clave de un taladro neumático incluyen una empuñadura, una carcasa exterior y piezas internas como una válvula, un percutor y una red de tubos. La broca sobresale de la carcasa y se extiende cuando el taladro opera. En el interior del taladro, un percutor pesado y una broca están encerrados dentro de un circuito de tubos de aire. Esta configuración permite que el percutor golpee la broca contra el suelo con una fuerza y velocidad notables.

Fuente de alimentación y compresión de aire

La fuente de energía de un taladro neumático es un compresor de aire accionado por diésel, que normalmente se monta sobre ruedas para facilitar su movilidad. Este compresor se conecta al taladro mediante una manguera de aire gruesa, suministrando el aire comprimido necesario. El compresor desempeña un papel crucial en el funcionamiento del taladro al generar aire a alta presión. Cuando el operador presiona hacia abajo el mango, el compresor impulsa aire hacia el taladro neumático a través de una válvula con resorte. Este aire a alta presión circula por la red interna de tubos, empujando el pisón hacia abajo y provocando que éste golpee la broca, la cual a su vez impacta contra el suelo.

Aplicaciones de Construcción e Infraestructura

Demolición y renovación de edificios

Un martillo neumático se utiliza comúnmente en proyectos de demolición y renovación de edificios debido a su potencia y precisión. Su capacidad para golpear superficies duras con una fuerza controlada lo hace ideal para derribar paredes de hormigón, suelos y otros elementos estructurales. En trabajos de demolición, la elevada potencia del martillo permite la rápida y eficaz eliminación de materiales, reduciendo los plazos del proyecto y los costes de mano de obra. Durante la renovación, el martillo neumático se emplea para crear aberturas para nuevas instalaciones, como ventanas o puertas, en estructuras existentes. Su versatilidad para trabajar con diversos materiales, desde hormigón hasta piedra, lo convierte en una herramienta esencial para los contratistas que trabajan tanto en reformas domésticas a pequeña escala como en grandes proyectos de construcción comercial.

Construcción de carreteras y puentes

la construcción de carreteras y puentes, los taladros neumáticos desempeñan un papel crucial en varios aspectos del trabajo. A menudo se emplean para fracturar las superficies existentes de asfalto o hormigón durante proyectos de mantenimiento o ampliación de vías. La potencia y eficiencia del taladro en esta tarea ayudan a minimizar los tiempos de cierre de la carretera y a reducir las interrupciones del tráfico. En la construcción de puentes, los taladros neumáticos se utilizan para crear agujeros para los trabajos de cimentación y para instalar estructuras de soporte. Su capacidad para operar en entornos exigentes, incluidas condiciones subacuáticas, los hace indispensables para tareas como perforar lechos de ríos u otras superficies sumergidas durante la construcción de puentes.

Instalación y reparación de servicios públicos

Los taladros neumáticos son herramientas esenciales para trabajos de servicios públicos trabajos de instalación y reparación. Se utilizan comúnmente para excavar agujeros para postes de señalización, crear aberturas para líneas subterráneas de servicios públicos y romper el pavimento para acceder a tuberías o cables enterrados. La potencia y precisión de la herramienta permiten a los trabajadores crear rápidamente y con exactitud las aberturas necesarias, minimizando los daños en las áreas circundantes. En entornos urbanos, donde el espacio suele ser limitado y la infraestructura existente debe sortearse con cuidado, el control del martillo neumático resulta particularmente ventajoso. Su capacidad para operar en diversas condiciones climáticas y su fiabilidad en entornos de trabajo exigentes lo convierten en la opción preferida de las empresas de servicios públicos y de los contratistas dedicados a proyectos de mantenimiento y expansión de infraestructuras.

Usos especializados por industria

Automoción y metalurgia

Un taladro neumático se utiliza comúnmente en la fabricación automotriz para diversas aplicaciones. Estas potentes herramientas desempeñan un papel crucial al taladrar orificios para ejes de transmisión, bloques de motor, cámaras de propelente del airbag y árboles de levas. La eficiencia de los taladros neumáticos es esencial en las líneas de producción automotriz, donde cada minuto cuenta. Los fabricantes buscan constantemente mejoras innovadoras en el utillaje para aumentar la eficiencia del taladrado y reducir costes. En el trabajo de metales, los taladros neumáticos se utilizan para tareas como cortar, taladrar y pulir. Su versatilidad y potencia los convierten en herramientas indispensables en los procesos de fabricación metálica, contribuyendo a una mayor productividad y precisión.

Construcción naval y aplicaciones marinas

la industria de la construcción naval, los taladros neumáticos son esenciales para tareas de alta exigencia como cortar, taladrar, fijar y soldar. Estas herramientas están diseñadas para resistir las duras condiciones de los astilleros, incluida la exposición al agua salada y la humedad. Los taladros neumáticos son especialmente útiles para perforar agujeros y fijar componentes durante la construcción de embarcaciones. También desempeñan un papel fundamental en la preparación de superficies, ya que las lijadoras neumáticas garantizan recubrimientos uniformes y mejoran la durabilidad de la embarcación. La durabilidad y la precisión de las herramientas neumáticas las convierten en imprescindibles en el exigente entorno de los astilleros.

Utilización en la industria aeroespacial

La industria aeroespacial depende en gran medida de los taladros neumáticos para la fabricación de componentes aeronáuticos. Aproximadamente el 25% de todos los agujeros perforados en la fabricación de aeronaves se realizan manualmente con estas herramientas. Los taladros neumáticos son preferidos en aplicaciones aeroespaciales debido a su potencia, fiabilidad y capacidad para mantener un par y una velocidad constantes. Son particularmente útiles para perforar agujeros en materiales avanzados y para realizar trabajos de precisión en componentes críticos. La naturaleza exigente de la industria aeroespacial requiere herramientas neumáticas que puedan soportar un uso de producción riguroso mientras mantienen la precisión y la eficiencia.

Consideraciones de seguridad y mejores prácticas

Equipo de protección personal

Al utilizar un taladro neumático, el equipo de protección personal (EPP) adecuado es esencial. Los trabajadores deben usar gafas de seguridad o antiparras para proteger sus ojos de escombros voladores. Un protector facial puede ser necesario para mayor protección. Guantes resistentes ayudan a proteger las manos de posibles peligros, mientras que zapatos o botas de seguridad protegen los pies. La protección auditiva es crucial debido a los altos niveles de ruido que generan los taladros neumáticos. También se recomiendan cascos para protegerse de objetos que caen o impactos accidentales.

Técnicas adecuadas de manipulación y operación

Un taladro neumático se utiliza comúnmente en diversas industrias, y su manejo adecuado es crucial para la seguridad. Los operarios deben sujetar la máquina firmemente durante su funcionamiento y usar ambas empuñaduras cuando trabajen con un taladro percutor. Es importante mantener una postura de trabajo segura y evitar crear riesgos de tropiezo con las mangueras de aire. Los trabajadores nunca deben cargar una herramienta neumática por la manguera ni usar aire comprimido para limpiar la ropa o soplar residuos. Para prevenir accidentes, es esencial cortar el suministro de aire comprimido cuando la herramienta no esté en uso o al cambiar los accesorios.

Protocolos de mantenimiento e inspección

El mantenimiento y las inspecciones regulares son vitales para el funcionamiento seguro de los taladros neumáticos. Los trabajadores deben revisar las mangueras regularmente en busca de cortes, abultamientos y abrasiones, etiquetando y reemplazando cualquier pieza defectuosa. Es crucial mantener las herramientas limpias y lubricadas según las instrucciones del fabricante. La pantalla de entrada de aire debe revisarse y limpiarse regularmente. Los operarios deben asegurarse de que el aire comprimido suministrado a la herramienta sea limpio y seco para prevenir daños. Implementar un programa de mantenimiento rutinario y llevar registros de las inspecciones puede ayudar a prevenir accidentes y prolongar la vida útil de la herramienta.

Conclusión

Los taladros neumáticos tienen un impacto significativo en diversas industrias, desde la construcción y la infraestructura hasta campos especializados como la fabricación de automóviles y la industria aeroespacial. Su potencia, precisión y versatilidad los convierten en herramientas indispensables para tareas que van desde romper hormigón hasta perforar agujeros precisos en componentes de aeronaves. La amplia gama de aplicaciones pone de relieve la importancia de estas herramientas en los procesos industriales modernos y en el desarrollo de infraestructuras.

Como ocurre con cualquier herramienta potente, la seguridad es primordial al usar taladros neumáticos. El equipo de protección adecuado, el manejo cuidadoso y el mantenimiento regular son fundamentales para garantizar un funcionamiento seguro y eficiente. Siguiendo las mejores prácticas y los protocolos de seguridad, los trabajadores pueden aprovechar todo el potencial de los taladros neumáticos mientras minimizan los riesgos. Su uso continuado y su desarrollo probablemente jugarán un papel clave en la configuración del futuro de la construcción, la fabricación y los proyectos de infraestructura en todo el mundo.