Einführung

Druckluftmotoren, auch bekannt als Pneumatikmotoren, spielen eine entscheidende Rolle beim Antrieb verschiedener Druckluftwerkzeuge. Diese Motoren nutzen Druckluft zur Erzeugung mechanischer Bewegungen und eignen sich daher ideal für leistungsstarke industrielle und gewerbliche Anwendungen. Im Gegensatz zu Elektromotoren bieten Druckluftmotoren entscheidende Vorteile wie Langlebigkeit, schnelle Inbetriebnahme und Sicherheit in explosionsgefährdeten Umgebungen. In diesem Blogbeitrag untersuchen wir die Funktionsprinzipien, Vorteile, Anwendungen und wichtigsten Designfaktoren, die die Leistung von Druckluftmotoren verbessern. pneumatische Werkzeuge.

Wie funktioniert ein Druckluftmotor?

Druckluftmotoren wandeln Druckluftenergie in mechanische Bewegung um. Dies wird durch Hoch- und Niederdruckschwankungen im Luftstrom erreicht, die interne Komponenten wie Kolben oder Flügel antreiben. Es gibt zwei Haupttypen von Druckluftmotoren:

- Kolbenluftmotor: Diese Motoren nutzen die Hin- und Herbewegung von Kolben in einem Zylinder, um eine lineare oder rotierende Bewegung zu erzeugen. Sie werden häufig in Hochleistungs-Druckluftwerkzeugen eingesetzt, die ein hohes Drehmoment erfordern.

- Flügelzellen-Luftmotor: Diese Motoren nutzen den Luftstrom, um die inneren Lamellen anzutreiben und so eine kontinuierliche Rotation zu erzeugen. Die Drehzahl eines Lamellenmotors ist umgekehrt proportional zum Drehmoment, und der Luftverbrauch steigt mit der Drehzahl.

Vorteile des Luftmotors in Druckluftwerkzeugen

Druckluftmotoren bieten gegenüber Elektromotoren mehrere Vorteile und sind daher ideal für den Einsatz in Industrie und Werkstätten:

- Einfach und langlebig: Dank seiner robusten Struktur und weniger elektrischen Komponenten erfordert der Druckluftmotor nur minimale Wartung und hält rauen Umgebungen stand.

- Schnelle Reaktion und Inbetriebnahme: Druckluftmotoren erreichen ihre Betriebsgeschwindigkeit nahezu augenblicklich und sind daher äußerst reaktionsschnell für Anwendungen, die eine schnelle Betätigung erfordern.

- Verbesserte Sicherheit: Da Druckluftmotoren mit Druckluft statt mit Elektrizität arbeiten, eliminieren sie das Risiko elektrischer Brände oder Explosionen und sind daher für gefährliche Umgebungen geeignet.

- Hochfrequenzbetrieb: Im Gegensatz zu Elektromotoren überhitzen sich Druckluftmotoren im Dauerbetrieb nicht und bleiben auch bei häufigem Gebrauch effizient.

- Kostengünstig für Anwendungen mit hohem Drehmoment: Effiziente Druckluftmotoren sorgen bei Anwendungen mit hohem Drehmoment für niedrigere Betriebskosten auf lange Sicht als Elektromotoren.

Herausforderungen und Einschränkungen des Druckluftmotors

Trotz ihrer Vorteile weisen Druckluftmotoren auch einige Einschränkungen auf:

- Geringere Energieeffizienz: Druckluftmotoren weisen im Vergleich zu Elektromotoren eine geringere Energieumwandlungseffizienz auf, was zu einem höheren Energieverbrauch führt.

- Abhängigkeit von einer Druckluftversorgung: Für eine gleichbleibende Leistung ist eine stabile und effiziente Luftquelle erforderlich.

- Komplexes Steuerungssystem: Die Regulierung von Luftstrom und Druck erfordert Präzision, um einen stabilen Betrieb zu gewährleisten, was die Steuerung im Vergleich zu Elektromotoren komplizierter macht.

Anwendungen von Luftmotoren in Druckluftwerkzeugen

Druckluftmotoren werden häufig in verschiedenen Druckluftwerkzeugen und industriellen Anwendungen eingesetzt, darunter:

- Industrielle Automatisierung: Häufig in Roboterarmen, automatisierten Fertigungsstraßen und Fördersystemen.

- Druckluftwerkzeuge: Wird in Hochleistungswerkzeugen wie Luftschlagschrauber, Druckluftschleifer, Druckluftbohrer und Druckluftschleifer.

- Materialhandhabungs- und Transportsysteme: Zu finden in pneumatischen Aufzügen, Förderbändern und luftbetriebenen Winden.

Optimierung der Druckluftmotorleistung in Druckluftwerkzeugen

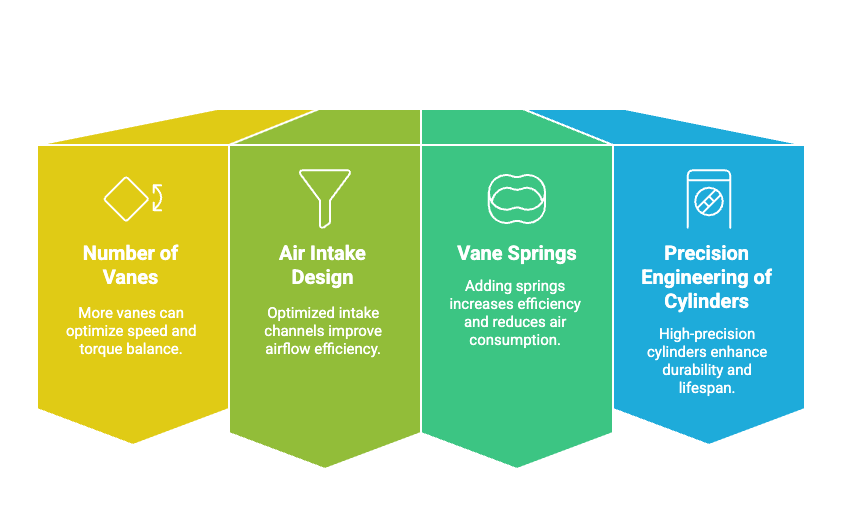

Mehrere Konstruktionsfaktoren beeinflussen die Effizienz und Effektivität des Druckluftmotors in Druckluftwerkzeugen:

- Anzahl der Flügel: Mehr Flügel können die Drehzahl- und Drehmomentbalance optimieren.

- Lufteinlassdesign: Optimierte Ansaugkanäle verbessern die Effizienz des Luftstroms.

- Flügelfedern: Durch das Hinzufügen von Federn wird die Effizienz erhöht und der Luftverbrauch reduziert.

- Feinmechanik von Zylindern: Hochpräzise Zylinder erhöhen die Haltbarkeit und Lebensdauer.

Abschluss

Druckluftmotoren sind ein wesentlicher Bestandteil von Druckluftwerkzeugen und bieten unübertroffene Haltbarkeit, Sicherheit und Leistung. Sie benötigen zwar eine stabile Druckluftversorgung und effiziente Steuerungsmechanismen, doch ihre Vorteile überwiegen diese Herausforderungen bei hochintensiven industriellen Anwendungen. Durch die Optimierung von Konstruktionsfaktoren können Hersteller die Effizienz von Druckluftmotoren weiter steigern und sie so für Anwender von Druckluftwerkzeugen weltweit noch wertvoller machen.

Für Profis und Unternehmen, die leistungsstarke Druckluftwerkzeuge suchen, ist das Verständnis des Druckluftmotors entscheidend für die Wahl der richtigen Ausrüstung hinsichtlich Effizienz und Langlebigkeit. Wenn Sie auf der Suche nach präzisionsgefertigten Druckluftwerkzeugen sind, entdecken Sie unser Sortiment unter Soartec-Werkzeuge.