introduzione

I motori ad aria, noti anche come motori pneumatici, svolgono un ruolo cruciale nell'alimentazione di vari utensili pneumatici. Questi motori utilizzano aria compressa per generare movimento meccanico, rendendoli ideali per applicazioni industriali e commerciali ad alte prestazioni. A differenza dei motori elettrici, i motori ad aria offrono vantaggi distinti come durata, avvio rapido e sicurezza in ambienti pericolosi. In questo blog, esploreremo i principi di funzionamento, i vantaggi, le applicazioni e i fattori di progettazione chiave che migliorano le prestazioni dei motori ad aria per utensili pneumatici.

Come funzionano i motori ad aria?

I motori ad aria funzionano convertendo l'energia dell'aria compressa in movimento meccanico. Ciò si ottiene tramite variazioni di alta e bassa pressione nel flusso d'aria che azionano componenti interni come pistoni o palette. Esistono due tipi principali di motori ad aria:

- Motore pneumatico a pistone: Questi motori sfruttano il moto alternativo dei pistoni all'interno di un cilindro per creare un movimento lineare o rotatorio. Sono comunemente presenti negli utensili pneumatici per impieghi gravosi che richiedono una coppia elevata.

- Motore pneumatico a palette: Questi motori utilizzano il flusso d'aria per spingere le palette interne, generando una rotazione continua. La velocità di un motore a palette è inversamente proporzionale alla coppia e il consumo d'aria aumenta con la velocità.

Vantaggi del motore ad aria negli utensili pneumatici

I motori pneumatici offrono diversi vantaggi rispetto ai motori elettrici, rendendoli ideali per applicazioni industriali e di officina:

- Semplice e durevole: Grazie alla struttura robusta e al minor numero di componenti elettrici, i motori ad aria richiedono una manutenzione minima e resistono ad ambienti difficili.

- Risposta e avvio rapidi: I motori pneumatici raggiungono la velocità operativa quasi istantaneamente, il che li rende estremamente reattivi per le applicazioni che richiedono un'azionamento rapido.

- Maggiore sicurezza: Poiché i motori pneumatici funzionano ad aria compressa anziché ad elettricità, eliminano i rischi di incendi o esplosioni elettriche, rendendoli adatti agli ambienti pericolosi.

- Funzionamento ad alta frequenza: A differenza dei motori elettrici, i motori ad aria non si surriscaldano durante il funzionamento continuo, mantenendo l'efficienza anche in caso di utilizzo ad alta frequenza.

- Conveniente per applicazioni ad alta coppia: I motori pneumatici efficienti garantiscono costi operativi a lungo termine inferiori rispetto ai motori elettrici nelle applicazioni ad alta coppia.

Sfide e limiti del motore pneumatico

Nonostante i loro vantaggi, i motori ad aria presentano anche alcune limitazioni:

- Minore efficienza energetica: I motori ad aria hanno un'efficienza di conversione energetica inferiore rispetto ai motori elettrici, con conseguente maggiore consumo di energia.

- Dipendenza da una fornitura di aria compressa: Per ottenere prestazioni costanti è necessaria una fonte d'aria stabile ed efficiente.

- Sistema di controllo complesso: La regolazione del flusso d'aria e della pressione richiede precisione per garantire un funzionamento stabile, rendendo il controllo più complesso rispetto ai motori elettrici.

Applicazioni del motore ad aria negli utensili pneumatici

I motori pneumatici sono ampiamente utilizzati in vari utensili pneumatici e applicazioni industriali, tra cui:

- Automazione industriale: Comune nei bracci robotici, nelle linee di assemblaggio automatizzate e nei sistemi di trasporto.

- Utensili pneumatici: Utilizzato in strumenti ad alte prestazioni come chiavi ad impatto ad aria compressa, smerigliatrici pneumatiche, trapani ad aria compressa e levigatrici ad aria compressa.

- Sistemi di movimentazione e trasporto dei materiali: Presente negli ascensori pneumatici, nei trasportatori e negli argani ad aria compressa.

Ottimizzazione delle prestazioni del motore ad aria negli utensili pneumatici

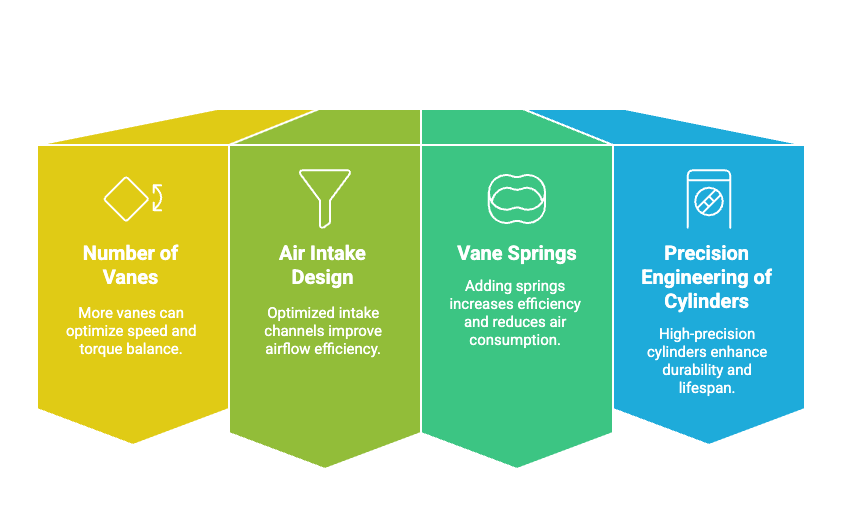

Diversi fattori di progettazione influenzano l'efficienza e l'efficacia del motore ad aria negli utensili pneumatici:

- Numero di pale: Un numero maggiore di palette consente di ottimizzare l'equilibrio tra velocità e coppia.

- Progettazione della presa d'aria: I canali di aspirazione ottimizzati migliorano l'efficienza del flusso d'aria.

- Molle a palette: L'aggiunta di molle aumenta l'efficienza e riduce il consumo d'aria.

- Ingegneria di precisione dei cilindri: I cilindri ad alta precisione aumentano la durata e la resistenza.

Conclusione

I motori ad aria sono un componente essenziale negli utensili pneumatici, che offre durata, sicurezza e prestazioni senza pari. Sebbene richiedano un'alimentazione di aria compressa stabile e meccanismi di controllo efficienti, i loro vantaggi superano queste sfide nelle applicazioni industriali ad alta intensità. Ottimizzando i fattori di progettazione, i produttori possono migliorare ulteriormente l'efficienza dei motori ad aria, rendendoli ancora più preziosi per gli utenti di utensili pneumatici in tutto il mondo.

Per i professionisti e le aziende che cercano utensili pneumatici ad alte prestazioni, comprendere Air Motor è fondamentale per scegliere l'attrezzatura giusta per efficienza e longevità. Se stai cercando utensili pneumatici di precisione, esplora la nostra gamma su Strumenti Soartec.