Introducción

Los motores neumáticos, también conocidos como motores neumáticos, desempeñan un papel crucial en el accionamiento de diversas herramientas neumáticas. Estos motores utilizan aire comprimido para generar movimiento mecánico, lo que los hace ideales para aplicaciones industriales y comerciales de alto rendimiento. A diferencia de los motores eléctricos, los motores neumáticos ofrecen ventajas distintivas como durabilidad, arranque rápido y seguridad en entornos peligrosos. En este blog, exploraremos los principios de funcionamiento, las ventajas, las aplicaciones y los factores clave de diseño que mejoran el rendimiento de los motores neumáticos. herramientas neumáticas.

¿Cómo funcionan los motores neumáticos?

Los motores neumáticos funcionan convirtiendo la energía del aire comprimido en movimiento mecánico. Esto se logra mediante variaciones de alta y baja presión en el flujo de aire que impulsan componentes internos como pistones o álabes. Existen dos tipos principales de motores neumáticos:

- Motor neumático tipo pistón: Estos motores utilizan el movimiento alternativo de los pistones dentro de un cilindro para crear un movimiento lineal o rotatorio. Se encuentran comúnmente en herramientas neumáticas de alta resistencia que requieren un alto par.

- Motor neumático de paletas: Estos motores utilizan el flujo de aire para impulsar las paletas internas, generando una rotación continua. La velocidad de un motor de paletas es inversamente proporcional al par, y el consumo de aire aumenta con la velocidad.

Ventajas del motor neumático en herramientas neumáticas

Los motores neumáticos ofrecen varias ventajas sobre los motores eléctricos, lo que los hace ideales para aplicaciones industriales y de taller:

- Simple y duradero: Con una estructura robusta y menos componentes eléctricos, los motores neumáticos requieren un mantenimiento mínimo y soportan entornos hostiles.

- Respuesta rápida y puesta en marcha: Los motores neumáticos alcanzan la velocidad de funcionamiento casi instantáneamente, lo que los hace muy sensibles para aplicaciones que requieren una actuación rápida.

- Seguridad mejorada: Dado que los motores neumáticos funcionan con aire comprimido en lugar de electricidad, eliminan los riesgos de incendio o explosión eléctrica, lo que los hace adecuados para entornos peligrosos.

- Operación de alta frecuencia: A diferencia de los motores eléctricos, los motores neumáticos no se sobrecalientan durante el funcionamiento continuo, manteniendo la eficiencia incluso con un uso de alta frecuencia.

- Rentable para aplicaciones de alto torque: Los motores neumáticos eficientes proporcionan costos operativos a largo plazo más bajos en comparación con los motores eléctricos en aplicaciones de alto torque.

Desafíos y limitaciones del motor neumático

A pesar de sus ventajas, los motores neumáticos también tienen algunas limitaciones:

- Menor eficiencia energética: Los motores neumáticos tienen una menor eficiencia de conversión de energía en comparación con los motores eléctricos, lo que genera un mayor consumo de energía.

- Dependencia de un suministro de aire comprimido: Para un rendimiento constante es necesaria una fuente de aire estable y eficiente.

- Sistema de control complejo: La regulación del flujo de aire y la presión requiere precisión para garantizar un funcionamiento estable, lo que hace que el control sea más complejo en comparación con los motores eléctricos.

Aplicaciones del motor neumático en herramientas neumáticas

Los motores neumáticos se utilizan ampliamente en diversas herramientas neumáticas y aplicaciones industriales, que incluyen:

- Automatización industrial: Común en brazos robóticos, líneas de montaje automatizadas y sistemas transportadores.

- Herramientas neumáticas eléctricas: Se utiliza en herramientas de alto rendimiento como llaves de impacto neumáticas, amoladoras neumáticas, taladros neumáticos y Lijadoras neumáticas.

- Sistemas de manipulación y transporte de materiales: Se encuentra en elevadores neumáticos, transportadores y cabrestantes accionados por aire.

Optimización del rendimiento de los motores neumáticos en herramientas neumáticas

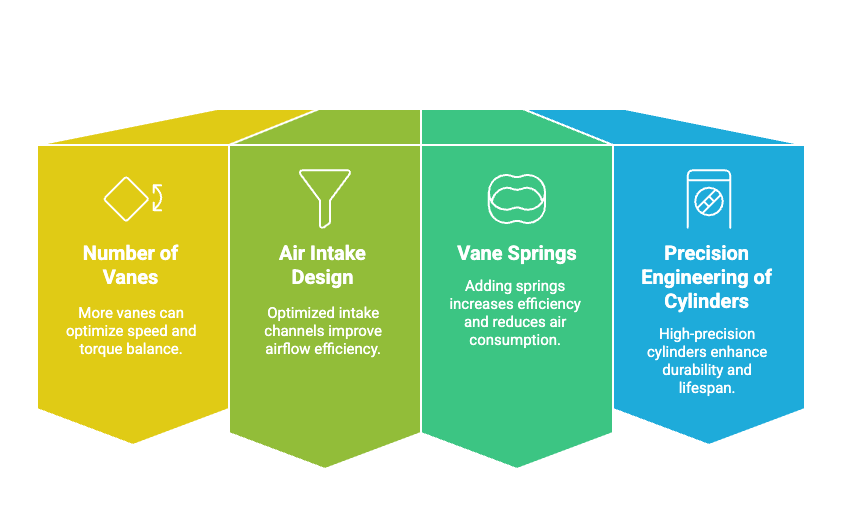

Varios factores de diseño influyen en la eficiencia y eficacia del motor neumático en herramientas neumáticas:

- Número de paletas: Más paletas pueden optimizar la velocidad y el equilibrio del par.

- Diseño de admisión de aire: Los canales de admisión optimizados mejoran la eficiencia del flujo de aire.

- Manantiales de Vane: La adición de resortes aumenta la eficiencia y reduce el consumo de aire.

- Ingeniería de precisión de cilindros: Los cilindros de alta precisión mejoran la durabilidad y la vida útil.

Conclusión

Los motores neumáticos son un componente esencial de las herramientas neumáticas, ofreciendo durabilidad, seguridad y rendimiento inigualables. Si bien requieren un suministro estable de aire comprimido y mecanismos de control eficientes, sus ventajas superan estos desafíos en aplicaciones industriales de alta intensidad. Al optimizar los factores de diseño, los fabricantes pueden mejorar aún más la eficiencia de los motores neumáticos, haciéndolos aún más valiosos para los usuarios de herramientas neumáticas en todo el mundo.

Para profesionales y empresas que buscan herramientas neumáticas de alto rendimiento, comprender el motor neumático es clave para elegir el equipo adecuado, que garantice eficiencia y durabilidad. Si busca herramientas neumáticas de precisión, explore nuestra gama en Herramientas Soartec.