Introdução

Air Motor, também conhecido como motores pneumáticos, desempenha um papel crucial na alimentação de várias ferramentas pneumáticas. Esses motores utilizam ar comprimido para gerar movimento mecânico, tornando-os ideais para aplicações industriais e comerciais de alto desempenho. Ao contrário dos motores elétricos, o Air Motor oferece vantagens distintas, como durabilidade, inicialização rápida e segurança em ambientes perigosos. Neste blog, exploraremos os princípios de trabalho, vantagens, aplicações e principais fatores de design que melhoram o desempenho do Air Motor para ferramentas pneumáticas.

Como funcionam os motores pneumáticos?

O Air Motor opera convertendo energia de ar comprimido em movimento mecânico. Isso é obtido por meio de variações de alta e baixa pressão no fluxo de ar que acionam componentes internos, como pistões ou palhetas. Existem dois tipos principais de Air Motor:

- Motor pneumático tipo pistão: Esses motores usam o movimento reciprocante de pistões dentro de um cilindro para criar movimento linear ou rotacional. Eles são comumente encontrados em ferramentas pneumáticas de serviço pesado que exigem alto torque.

- Motor pneumático tipo palheta: Esses motores usam fluxo de ar para empurrar palhetas internas, gerando rotação contínua. A velocidade de um motor de palhetas é inversamente proporcional ao torque, e o consumo de ar aumenta com a velocidade.

Vantagens do motor pneumático em ferramentas pneumáticas

Motores pneumáticos oferecem diversas vantagens sobre motores elétricos, tornando-os ideais para aplicações industriais e de oficina:

- Simples e durável: Com uma estrutura robusta e menos componentes elétricos, o Air Motor requer manutenção mínima e suporta ambientes adversos.

- Resposta e inicialização rápidas: Os motores pneumáticos atingem a velocidade operacional quase instantaneamente, o que os torna altamente responsivos para aplicações que exigem atuação rápida.

- Segurança aprimorada: Como os motores pneumáticos funcionam com ar comprimido e não com eletricidade, eles eliminam os riscos de incêndio ou explosão elétrica, o que os torna adequados para ambientes perigosos.

- Operação de alta frequência: Ao contrário dos motores elétricos, os motores pneumáticos não superaquecem sob operação contínua, mantendo a eficiência mesmo sob uso de alta frequência.

- Custo-benefício para aplicações de alto torque: Motores pneumáticos eficientes proporcionam menores custos operacionais a longo prazo em comparação aos motores elétricos em aplicações de alto torque.

Desafios e limitações do motor pneumático

Apesar de suas vantagens, os motores a ar também apresentam algumas limitações:

- Menor eficiência energética: Motores pneumáticos têm menor eficiência de conversão de energia em comparação aos motores elétricos, o que leva a um maior consumo de energia.

- Dependência de um suprimento de ar comprimido: Uma fonte de ar estável e eficiente é necessária para um desempenho consistente.

- Sistema de controle complexo: Regular o fluxo de ar e a pressão exige precisão para garantir uma operação estável, tornando o controle mais complexo em comparação aos motores elétricos.

Aplicações de Motor de Ar em Ferramentas Pneumáticas

Motores pneumáticos são amplamente utilizados em diversas ferramentas pneumáticas e aplicações industriais, incluindo:

- Automação Industrial: Comum em braços robóticos, linhas de montagem automatizadas e sistemas de transporte.

- Ferramentas elétricas pneumáticas: Usado em ferramentas de alto desempenho como chaves de impacto pneumáticas, trituradores de ar, furadeiras de ar e lixadeiras pneumáticas.

- Sistemas de transporte e movimentação de materiais: Encontrado em elevadores pneumáticos, transportadores e guinchos pneumáticos.

Otimizando o desempenho do motor pneumático em ferramentas pneumáticas

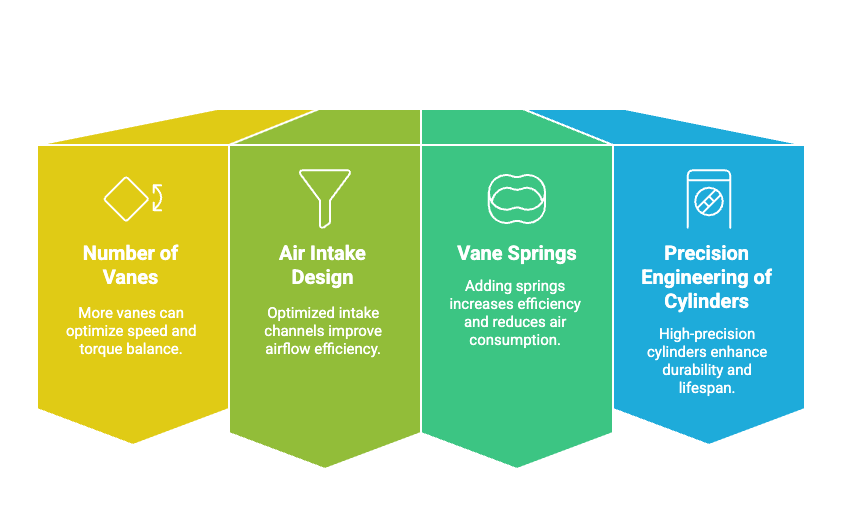

Vários fatores de projeto influenciam a eficiência e a eficácia do motor pneumático em ferramentas pneumáticas:

- Número de palhetas: Mais palhetas podem otimizar o equilíbrio de velocidade e torque.

- Projeto de admissão de ar: Canais de admissão otimizados melhoram a eficiência do fluxo de ar.

- Molas de Vane: Adicionar molas aumenta a eficiência e reduz o consumo de ar.

- Engenharia de Precisão de Cilindros: Cilindros de alta precisão aumentam a durabilidade e a vida útil.

Conclusão

Air Motor é um componente essencial em ferramentas pneumáticas, proporcionando durabilidade, segurança e desempenho inigualáveis. Embora exijam um suprimento de ar comprimido estável e mecanismos de controle eficientes, seus benefícios superam esses desafios em aplicações industriais de alta intensidade. Ao otimizar os fatores de design, os fabricantes podem aumentar ainda mais a eficiência do Air Motor, tornando-os ainda mais valiosos para usuários de ferramentas pneumáticas em todo o mundo.

Para profissionais e empresas que buscam ferramentas pneumáticas de alto desempenho, entender o Air Motor é essencial para escolher o equipamento certo para eficiência e longevidade. Se você está procurando ferramentas pneumáticas de engenharia de precisão, explore nossa linha em Ferramentas Soartec.